Så en bil er produsert, alle faser

Har du noen gang du lurt på hvor lang tid det tar å bygge en bil fra bunnen av og hvordan hele prosessen? Vi forteller alle ledd i produksjonen av en bil.

Ifølge den informasjonen du har gitt ulike bilprodusenter, siden godkjenning av prosjektet er gitt opprettelsen av en ny bil før han går på gata, de går fra fire til seks år i gjennomsnitt. Hvis du vil, se på det på denne måten: nylig, Mercedes-Benz lagt ut for salg den nye E-Klasse, en av de nyeste bilene på forretningene. Vel, det har samtidig begynt arbeidet med å finne hans etterfølger, forventet å se i år 2023. Og, selvfølgelig, har utarbeidet all utviklingen at dagens erfaring i sin livssyklus, som du kan se er om sju år.

men få bilprodusenter erklære en lukket dato når du blir spurt om utviklingen syklus av en ny modell. På en måte er det grunn, det kommer an på hva som menes med den nye modellen. Bilen full, uten mekanisk? ¿Legge disse, kanskje arv av en tidligere generasjon, fortsatt mekke? Eye, for merker som Mercedes har sitert “juveler” i stil med klasse S, som endres en gang i tiåret. Det er, for ti år sine ledere utvikle seg og utvikle omhyggelig på "know-how" nødvendig for å lansere en bil som, i likhet med andre flaggskipene første nivå, når det kommer blir teknologisk referanse.

Forresten, er priset betydelig mer tid produksjon enhet krever en generalist bil: en 20 timer siden start sveising og chassisrammen til det kommer hjelp av samlebåndet.

Hvordan en bil designet?

Seat forklarer det klart: 1400 dager, over tusen skisser, 5000 kilo leire og 1000 liter maling krever fullt definere utformingen av en ny bil. Og det beste: det hele starter med blyant og papir. Den spanske merket forklarer prosessen som følger:

1. Briefing. utarbeidelse av retningslinjer de må møte den nye bilen, et veikart som markerer DNA-modell og vil lede prosessen.

3. skisser valgt nesten gjenskape Volumizing fremtiden kjøretøy. Resultatet officiates som whitepaper.

4. modell "leire". Clay maquette-størrelse og fire tonn, mer enn det dobbelte av produksjonen bil. fysisk gjenskaper den utvendige designen tar form og som er innført endringer. I denne prosessen er det en håndverker arbeid, Molder hånd carving stykket.

5. "Frozen modell". Den endelige utvendig design, godkjent av selskapet. Dens utseende er ganske reell, selv forbli en modell "leire". Gjennom hele prosessen nå de ca 5000 kilo leire brukes.

6. farger. Institutt for Farge&Trim skaper interne og eksterne ny bil toner. Hun arbeider i to år, og samler ideer og trender i verden av mote, arkitektur og produktdesign. 100 utført formuleringer og investere 1.000 liter maling for å fullføre en palett med 12 farger.

7. sitte. Utviklingsmessige aspekter av komfort og estetikk kombineres. farge&Trim griper her med en spesiell symaskin som forbereder mønstre og kombinere materialer og farger som passer best.

8. interiørdesign. Førerorientert, nå svinger rundt på skjermen, som har fått så mye prominence er den første til å bli plassert; så kommer resten. Smak og design utenfor, alle nye modellen råde aspekter som funksjonalitet og ergonomi for den nye bilen spesielt nyttig og effektiv.

De innledende: chassis, aerodynamikk …

Når utforming Modellen er godkjent, vil de produsere muggsopp og maler som skal tjene til å frembringe sitt paneler og deler. Overall, produksjon av en bil er delt inn i presser etapper, ark, lakkering og montering.

Maleri bil

Maleri en bil er en delikat prosess, fordi eventuelle urenheter vil bli skrevet ut og returnere enheten til utgangspunktet. Derav dette trinn gjennomføres i en Aseptisk nesten lufttett miljø, støvfri. Det har neppe menneskelig tilstedeværelse, og arbeiderne som av ulike grunner har tilgang til hytter lage pølser i spesielle kostymer, før vi krysser av ventilatorer som nøytraliserer forurensning til den siste flekk.

fra verksted, den karosseri Det underkastes en intensive høytrykksvask og en sekvens kjemiske behandlinger som bestemmer en ren overflate og ensartet, fettfri og sveiserester eller anslag verksteder og pressplaten. Behandlingen gjør også at kroppen ikke leder elektrisitet og motstå korrosjon. Deretter kommer en elektrobelegningssjiktet bad: I et basseng, er det fullt neddykket legeme utsettes for elektrisk spenning og plater, som tjener som katode, tiltrekker malingpartikler dissosiert. Dette første lag av maling hindrer korrosjon. Kitt deretter hver krok og tetningspakningen for å sikre tetthet gjelde.

Endelig gjelder maleri, første interiør og deretter til utenfor bilen (Også underkastet en prosess fernisse laget ansvarlig lysstyrke vi se). Det siste trinnet er en tørkeovn ved 150 ° C i 15 minutter.

Begynner produksjon og montering bil

den start av produksjon av en bil selv tar plass på gulvet i fabrikken presser. Det store storfe kommer ca 20 tonn av en stålleverandøren (unntatt Hyundai-gruppen, som har sine egne stålverk). De tilbringer en berg tog som retter seg til å forlate dem flate. Deretter føres de med hydrauliske presser som skjære hver brikke, ark eller plate.

Kapp deretter passere stempling stadium hvor stålet forblir ved romtemperatur og det er stanset ut av en presse som gir den endelige formen til stykket, med motsvarende profiler, silhuett og hull for skruer: tak, dør, finnen, rammer, hette …

den presser SEAT er Martorell utøve en kraft som tilsvarer vekten av 500 biler og gjenta manøveren 6,4 millioner ganger per år. Ja, prosedyren helautomatisk, er overvåket av en krevende kvalitetskontroll. Dette kan automatiseres, men også gjort av operatører. Vanligvis er det ene prøvetaking hvert par stykker av ledningen trekkes ut for å kontrollere omhyggelig som oppfyller forventede parametere.

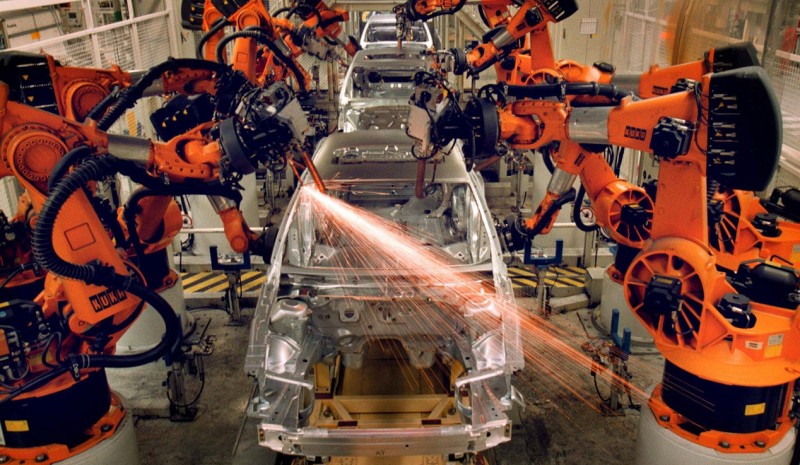

den sammenstilling og sveising (Gjennomsnittlig omtrent 3000 poeng, pluss strenger festet laser) er neste trinn. Det former kroppen i en prosess ledet av den robotikk (Omtrent 95 prosent av operasjoner). Starter på gulvet, lagt på hjulet, dashbord skjerm som støtter undergulvet foran og bak, side og endelig taket, en av bitene som gir en mer robust kjøretøy. Det gjøres, dører, panser og flaps er lagt til. Roboter med laserscanner undersøkt av hele kroppen for å verifisere at kvoter og toleranser mellom delene er riktige.

Car mount, bit for bit som gåter

Car mount, bit for bit som gåter

når Bilen er allerede malt, tilgang til endelige produksjonsfase i forsamlingen butikk, der hver enhet mottar alle sine interne tilbehør, motor …. Først portene er fjernet for enkel tilgang og installasjon av indre elementer. Her dominerer manns hånd ved hjelp av maskiner som forenkler bevegelse tunge deler, som instrumentpanelet (vanligvis kommer i ett stykke fra leverandør, ledninger, inkludert), blir hjulene … Før montering av headliner og andre trim innført og fast kabling og relevante rør. Endelig seter (sving, og som motoren og transmisjonen, på forhånd montert i annet verksted effekt) og speil er montert. Når mekanisk når kroppen, eksos, overføring, bakre aksel eller rattstammen allerede stillinger. Drivverket løftes ved hjelp av en maskin til virkning, men sammenstillingen og stramme alle bæres av operatører. Til slutt blir den fremre (masken, med deksel, støtfangere og frontlykter) og dørene tilsatt, før inkorporering av fluid (brensel, kjølevæske, vindusviskere, bremsevæske og adresse …).

Hver bil blir deretter utsatt for en omfattende kvalitetstest for å teste at alt går som det skal. Også på en test, som verifiserer levering av tilstrekkelig strøm. Da bilen er første gang og går utenfor, hvor teknikere gjennomgår krevende kjøretester på taksebaner ulike overflater: glatte asfalt, grove, brostein, støt … bremser og retning er også verifisert, og undersøkt med hensyn til nærvær eller fravær av bakgrunnsstøy. Bilen vil fortsatt bli utsatt for en høytrykksvasker med en tunnel som sikrer pålitelig tetning.

Du kan også være interessert

– Så en superbil produsert og gjort Audi R8

– Toyota forbereder masseproduksjon av elbiler innen 2020

– Seat Martorell Fabrikken produserer flere biler i Spania

– Hvorfor bilproduksjonen i Spania vokser?

Car mount, bit for bit som gåter

Car mount, bit for bit som gåter