Så en bil er fremstillet, alle faser

Har du nogensinde du spekuleret på, hvor lang tid det tager at bygge en bil fra bunden, og hvordan hele processen? Vi fortæller alle led i produktionen af en bil.

Ifølge de oplysninger, du har givet forskellige bilproducenter, da godkendelsen af projektet er givet oprettelsen af en ny bil indtil han træder på gaden, de går fra fire til seks år i gennemsnit. Hvis du ønsker, at se på det på denne måde: for nylig, Mercedes-Benz sat til salg den nye E-klasse, en af de nyeste biler på forhandlere. Nå, har den samtidig begyndt at arbejde på hans efterfølger, forventet at se året 2023. Og selvfølgelig har forberedt alt udviklingen, at den nuværende erfaring i deres livscyklus, som du kan se er omkring syv år.

Alligevel par bilfabrikanter erklære en lukket tidspunkt, hvor han blev spurgt om udvikling cyklus af en ny model. På en måde, der er grunde, det afhænger af, hvad der menes med den nye model. Bilen fuld, uden mekanisk? ¿Tilføjelse disse, måske arv fra en tidligere generation, stadig lappeløsninger? Eye, for mærker som Mercedes har citeret “juveler” i stil med den klasse S, som engang ændrer et årti. Det er, for ti år dets ledere udvikle sig og udvikle omhyggeligt den "knowhow" nødvendig for at lancere et køretøj, der, ligesom andre flagskibe første niveau, når det kommer bliver teknologisk reference.

Af den måde, er prissat betydeligt mere tid produktionsenhed kræver en generalist bil: en 20 timer siden starte svejsning og chassisrammen indtil der kommer fra midlerne til samlebåndet.

Hvordan en bil designet?

Seat forklarer det klart: 1400 dage, over tusind skitser, 5.000 kilo ler og 1.000 liter male kræver definere udformningen af en ny bil helt. Og det bedste: det hele starter med blyant og papir. Den spanske mærke forklarer processen som følger:

1. Briefing. Udarbejdelse af retningslinjer de skal opfylde de nye bil, en køreplan, der markerer DNA-model og vil styre processen.

3. skitser valgt stort set genskabe volumizing fremtidig køretøj. Resultatet officiates som hvidbog.

4. model "ler". Clay maquette-størrelse og fire tons, mere end det dobbelte af produktion bil. fysisk genskaber den udvendige design tager form og som indføres ændringer. I denne proces er der en håndværker arbejde, Molder hånd carving stykket.

5. "Frosne model". Den endelige udvendige design, der er godkendt af selskabet. Dens udseende er ganske reel, selvom forblive en model "ler". Gennem hele processen de når omkring 5.000 kilo ler, der anvendes.

6. farver. Institut for Color&Trim skaber interne og eksterne ny bil toner. Hun arbejder i to år, og samler ideer og tendenser i verden af mode, arkitektur og produktdesign. 100 udført formuleringer og investere 1.000 liter maling til at afslutte en palet af 12 farver.

7. sæder. Udviklingsmæssige aspekter af komfort og æstetik er kombineret. farve&Trim griber her med en speciel symaskine, der forbereder de mønstre og kombinerer materialer og farver, der passer bedst.

8. indretning. Driver-orienterede, nu drejer rundt på skærmen, som har fået så megen fremtrædende er den første til at blive placeret; så kommer resten. Smag og designs udenfor, alle nye model sejre aspekter som funktionalitet og ergonomi for den nye bil især nyttigt og effektivt.

De indledende kampe: chassis, aerodynamik …

Når design Modellen er blevet godkendt, vil de producerer forme og skabeloner som vil tjene til at producere deres paneler og dele. Samlet set er fremstilling af en bil opdelt i presserende stadier, ark, maling og samling.

Maleri bil

Maleri en bil er en delikat proces, fordi eventuelle mangler vil blive trykt og enheden tilbage til udgangspunkt. Derfor denne fase udføres i en Aseptisk næsten lufttæt miljø, støvfri. Det har næppe menneskelig tilstedeværelse, og de arbejdere, der af en eller anden grund har adgang til hytter gøre pølser i særlige kostumer, før passage af luft blæsere, der neutraliserer forurenende stof til den sidste plet.

fra værksted, den karrosseri Det er udsat for en intensiv højtryksspuling og en sekvens kemiske behandlinger som bestemme en ren overflade og ensartet, fedt fri og svejsning rester eller fremspring værksteder og presseplade. Behandlingen gør også kroppen ikke lede elektricitet og modstå korrosion. Derefter ind i en electrocoat bad: Inden for en pulje, er den fuldt neddykkede legeme udsættes for elektrisk spænding og plader, der fungerer som katode, tiltrækker malingspartiklerne adskilles. Dette første lag af maling forhindrer korrosion. Kit derefter hver krog og forsegling pakning for at sikre tæthed anvendelse.

Endelig gælder det maleri, første interiør og derefter til uden for bilen (Også underkastet en lakering proces lag ansvarlig lysstyrke vi se). Det sidste trin er en tørreovn ved 150 ° C i 15 minutter.

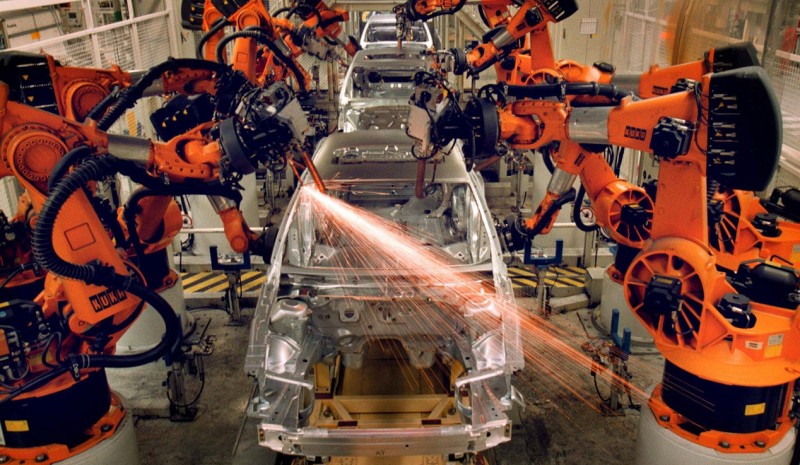

Begynder fremstilling og montage bil

den start af produktion af en bil selv finder sted på gulvet i fabrikken presser. Der, store kvæg ankommer omkring 20 tons stål leverandør (undtagen Hyundai-gruppen, som har sine egne stålværk). De tilbringer en rulle tog, der retter at forlade dem flade. Derefter de dirigeres til hydrauliske presser at skære hvert stykke, folie eller en plade.

Afskæringer derefter sende stempling fase, hvor stål forbliver ved stuetemperatur og det udstanses af en presse, der giver den endelige form til stykket, med tilsvarende profiler, silhuet og huller til skruer: tag, dør, fin, rammer, hætte …

den presser SEATs Martorell udøve en kraft svarende til vægten af 500 biler og gentag manøvren 6,4 millioner gange om året. Ja, den procedure, fuldautomatisk, er under tilsyn af en krævende kvalitetskontrol. Dette kan automatiseres, men også lavet af operatører. Typisk en prøveudtagning hvert par stykker af linjen er udvundet at kontrollere omhyggeligt, der opfylder de forventede parametre.

den samling og svejsning (Gennemsnitlig omkring 3.000 point, plus uforpligtende laser) er det næste skridt. Den former kroppen i en proces styres af den robotteknik (Ca. 95 procent af operationer). Starter på gulvet, tilføjede rattet, instrumentbrættet skærm, der understøtter undergulvet og bag, sider og endelig taget, en af de stykker, der giver et mere robust køretøj. Det gjort, døre, hætte og flapper er tilsat. Robotter med laserscanner undersøgt af hele kroppen for at kontrollere, at kvoter og tolerancer mellem dele er korrekte.

Bil mount, stykke for stykke lide puslespil

Bil mount, stykke for stykke lide puslespil

når bil er allerede malet, få adgang til slutfasen produktion i forsamlingen butikken, hvor hver enhed modtager alle sine interne tilbehør, motor …. Først portene fjernes for nem adgang og installation af interne elementer. Her dominerer mands hånd med hjælp af maskiner, der letter bevægelige tunge dele, som instrumentpanelet (normalt kommer i et stykke af leverandør, ledningsføring, inklusive), er hjulene … før montering af loftsbeklædning og andre trim indsat og fast ledningsføring og de relevante rør. Endelig sæder (dreje og som motor og transmission, formonteret i andre værksted effekt) og spejle er monteret. Når mekaniske når kroppen, udstødning, transmission, bagaksel eller ratstammen allerede positioner. Drivaggregatet løftes af en maskine til virkning, men samlingen og stramme alle bæres af operatører. Endelig tilsættes foran (masken, med gitter, kofangere og forlygter) og døre, før inkorporering af væske (brændstof, kølemiddel, vinduesviskere, bremsevæske og adresse …).

Hver bil udsættes derefter for en omfattende kvalitetskontrol test at teste, at alt går som det skal. Også på en test, der kontrollerer leveringen af tilstrækkelig strøm. Så bilen startes første gang og går udenfor, hvor teknikerne gennemgår krævende køreprøver på rulleveje forskellige overflader: glatte asfalt, ru, brosten, bump … bremser og retning er også verificerede, og testet for tilstedeværelse eller fravær af baggrundsstøj. Bilen vil stadig blive udsat for en højtryksrenser i en tunnel, der sikrer korrekt tætning.

Du kan også være interesseret

– Så en superbil fremstillet og gjort Audi R8

– Toyota forbereder masseproduktion af elbiler i 2020

– Seat Martorell fabrikken producerer flere biler i Spanien

– Hvorfor køretøj produktion i Spanien er stigende?

Bil mount, stykke for stykke lide puslespil

Bil mount, stykke for stykke lide puslespil